Beste Angebote für alle Neuheiten

Bestes Produkt

Zur Kasse Aktuelle Angebote

Erhalten Sie bis zu 25% Rabatt

Erhalten Sie bis zu 25% Rabatt

Kaufen Sie meistverkaufte Produkte

Meistverkauft

- Zeige alles

- Beliebt in diesem Monat

- Meiste Wunschliste

- Choose category

- All categories

- Uncategorized

- Elektronisches Spielzeug

- Kunst und Handwerk

- Musikinstrumente

- Party and Dekoration

- Sammelspielzeuge

- Schulbedarf

- Spiele

Möchten Sie die besten Produkte kaufen?

Sehen Sie sich die neuesten Angebote an

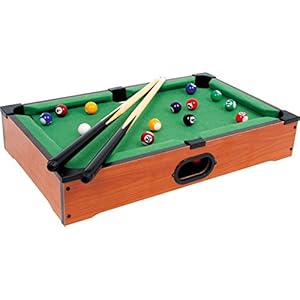

small foot Tischbillard kompakt aus Holz, Billardspiel inkl. Zubehör, auf jeder Tischplatte spielbar, ab 5 Jahren, 6703

Already Sold: 12%

Added to wishlistRemoved from wishlist 0

Creative Mosaic Bohrer – Set für Kinder, Mosaik Steckspiel 3D Puzzle Kinder Bausteine mit Drillen Spielzeug, Steckspiel Konstruktion Spielzeug ab 3 – 10 Jahre

Already Sold: 44%

Added to wishlistRemoved from wishlist 0

Added to wishlistRemoved from wishlist 0

Jenilily Baufahrzeug Autos Bagger Spielzeug Baustelle LKW Spielzeugautos Transporter Kinderspielzeug für Kinder 3 4 5 Jahren

Already Sold: 19%

Added to wishlistRemoved from wishlist 0

Added to wishlistRemoved from wishlist 0

teytoy Stoffbuch Baby Stoffbücher Knisterbuch Babybuch zum Anfassen und Fühlen Großes 3D Bilderbuch Interaktives Lernstimulation – Reißverschluss, Knopf, Schnalle

Already Sold: 72%

Added to wishlistRemoved from wishlist 0

Added to wishlistRemoved from wishlist 0

Added to wishlistRemoved from wishlist 0

Added to wishlistRemoved from wishlist 0

Added to wishlistRemoved from wishlist 0

JOYIN 32 Pcs Kinder Bauwerkzeug Spielzeug Set, Rucksack von Werkzeugspielzeug mit Elektrobohrmaschine Spielzeug, Bauhelm, Bauwerkzeug

Already Sold: 69%

Added to wishlistRemoved from wishlist 0

Added to wishlistRemoved from wishlist 0

Haben Sie etwas Interessantes gefunden?

Erhalten Sie bessere Ergebnisse, indem Sie noch heute aktualisieren!

Angebot des Tages

Already Sold: 12

Available: 16

75 %

Beeil dich! Angebot endet bald

days

0

0

hours

0

0

minutes

0

0

seconds

0

0

Already Sold: 18

Available: 26

69 %

Beeil dich! Angebot endet bald

days

0

0

hours

0

0

minutes

0

0

seconds

0

0

Already Sold: 21

Available: 31

68 %

Beeil dich! Angebot endet bald

days

0

0

hours

0

0

minutes

0

0

seconds

0

0

Already Sold: 24

Available: 36

67 %

Beeil dich! Angebot endet bald

days

0

0

hours

0

0

minutes

0

0

seconds

0

0

Sparen Sie Geld und Zeit

Nimm die besten Produkte unter 150€

Wir haben die besten Produkte für dich gefunden und du kannst einen extra Coupon einlösen

Die besten Angebote unter 150 €

- Zeige alles

- Beliebt

- Am meisten bewertet

- Meistgesucht

Show next

Wir verfolgen die Preise von über 20 beliebtesten Geschäften, um Ihnen die besten Angebote zu bieten

Finden Sie jetzt Ihr Angebot

1 year ago

0

0

1 year ago

0

0

1 year ago

0

0

1 year ago

0

0

1 year ago

0

0

1 year ago

0

0

1 year ago

0

0

1 year ago

0

0

1 year ago

0

0

1 year ago

0

0